이미지 확대보기

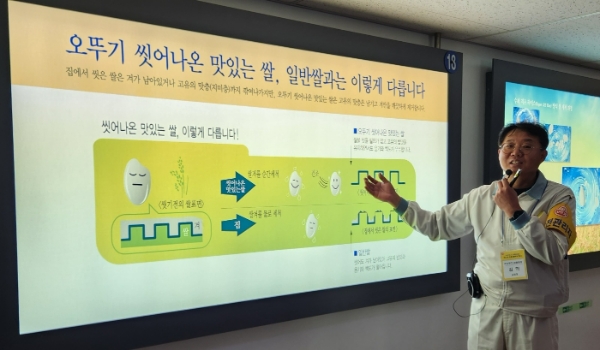

이미지 확대보기문득 그런 생각이 들 때가 있다. 식판 위에 올려져 있는 밥과 반찬, 소스는 어떻게 생산될까. 믿고 안심하며 입속으로 넣어도 괜찮을까. 이런 궁금증을 풀어주려는 듯 오뚜기(대표 황성만)가 작심하고, 공장 문을 활짝 열었다. 한국인의 밥상에서 빼놓을 수 없는 식재료가 한곳에 모였다. ‘최초’, ‘1위’라는 수식어에 걸맞게 오뚜기의 자부심은 공장 곳곳에서 드러났다. 최신식 자동화 설비는 물론 스마트 공정 시스템이 제품의 하자 발생을 일소했다. 여기에 단 한 톨의 자원도 남기지 않겠다며, 공장에서 나오는 뜨거운 수증기를 난방으로 활용했다. 오뚜기 생산공장은 깐깐하면서도 까다로운 하나의 복합적인 신경 체계를 보는 듯 했다.

김혁 오뚜기 대풍공장장 상무는 “대풍공장은 무조건 위생복으로 갈아입어야 한다”면서 “소매용 소비재부터 업소나 기업으로 납품하는 원료용 등 다양한 용량의 제품이 생산된다”라고 소개했다.

실제 공장을 둘러보니 모든 직원이 작업복 차림이었다. 이곳에는 300여 명의 현장 인원들이 있는데, 최신식 자동화 설비로 인재를 예방하고, 인력을 줄였다고 한다. 공장 전체는 구름다리로 서로 연결돼 있었으며, 벽면 곳곳에는 아이들 그림으로 가득 메웠다. 그림은 직원 자녀들이 그린 것으로, 공장 전체에 활력을 불어넣었다. 오뚜기는 해마다 직원들의 가족을 초청해 야유회를 열어준다. 공장이 공장으로만 갇히는 것이 아닌, 어울림의 공간으로 마련한 것이다.

우선 1과에서는 오뚜기 마스코트인 ‘3분 요리’의 생산 과정을 엿볼 수 있다. ‘3분 요리’는 총 8개의 공정을 거친다. ‘원료 선별 및 세척공정’→‘원료를 배합기에 넣고 조리하기’→‘맛, 점도, 염분, 당도 pH 등 검사하기’→‘밀봉하기’→‘열수와 냉수를 이용해 고온으로 살균한 후 냉각’→‘검사설비로 파우치 핀홀, 이물 혼입, 유통기한 표기, 중량미달제품 자동 검사하기’→‘제품을 종이케이스와 박스에 담기’→‘적재 후 운반하기’ 등이 있다. 오뚜기는 1969년 창립 제품으로, 분말 카레를 출시했다. 당시 ‘오뚜기 분말 즉석카레’라는 제품명을 달고 나왔으며, 레트로트 대명사로 자리매김해 국내 시장 점유율 80%대를 차지하고 있다. 오뚜기는 현재 ‘분말 카레’, ‘분말 스프’, ‘분말 짜장’ 등 6개 유형 102개 품목을 생산해내고 있다.

오뚜기는 2과에서 케챂과 소스류 등을 만든다. 오뚜기 케챂은 1971년 처음 시판됐으며, 당시 미국인들이 즐겨 먹는 토마토소스에 착안했다. 토마토를 장시간 졸인 후 액체 상태로 만들어 페이스트에 물엿과 설탕 등으로 단맛을 내는 식이다. 보통 300g 튜브형 제품에 9.4개 이상의 토마토가 사용된다. 오뚜기는 토마토 케챂에서 5개 유형 72개 품목을 시판하고 있다. 52년간 국내 케챂 시장을 주도했으며, 시장 점유율 91%에 달한다.

3과에서는 마요네즈와 드레싱이 제조된다. 오뚜기 마요네즈는 토마토 케챂 이듬해인 1972년 처음 세상에 나왔다. 한국인의 식생활이 서구화되면서 샐러드 소비량이 증가하자 이에 맞춰 내놓았다. 원료 투입 순서를 변경하거나 배합 온도와 시간을 조절하는 등 오뚜기만의 기술로 만들어진 제품이다. 오뚜기는 마요네즈와 드레싱에서만 2개 유형 68개 품목을 만들고 있다. 현재 국내 시장점유율 79%로, 압도적 1위다.

이미지 확대보기

이미지 확대보기마지막 6과는 오뚜기 식초가 만들어져 나온다. 오뚜기 식초는 1977년 처음 등장했으며, 현재 약 64%의 시장 점유율을 보인다. 누적 판매량만 지난해 1월 기준 약 7억 개에 달할 정도다. 최근에는 전남 완도산 다시마나 경기 이천 쌀로 만든 지역 특산물 식초도 선보였다. 이곳에서 오뚜기는 5개 유형 72개 품목의 식초를 만든다.

이처럼 전체적으로 공장을 둘러보면서 오뚜기의 공장 시스템이 체계적이라는 점을 확인할 수 있었다. 사고가 날 수 있는 재고 운반이나 전처리 과정은 자동화 로봇이 대행해준다. 생산라인 설비마다 비전카메라 센서가 부착돼 제품의 하자 발생을 곳곳에서 잡아낸다. 오뚜기는 이처럼 추적관리 시스템을 도입해 원물까지도 바코드로 전산화 입력했다. 제품 하자 발생 시 원인이 무엇인지를 즉각 찾아내는 것이다.

이미지 확대보기

이미지 확대보기김혁 오뚜기 대풍공장장 상무는 “경영자부터 매달 안전보건환경 관련해 임원급 이상과 관계사 대표급들이 회의한다”라며 “회의에서 나오는 주요 사례들을 직원들에 배포하고, 여러 매뉴얼로 사고를 최소화하기 위해 노력하고 있다”라고 설명했다. 이어 “이번 달도 겨울철 동파 관리나 화재관리 등 부분 점검을 마쳤으며, 대대적인 대피 훈련, 시스템화도 갖춘 상태”라고 했다.

그러면서 “사업장에 대한 불안정한 분위기를 조성해 안전사고를 내기보다 즐겁고 행복한 사업장이 되도록 직원들의 근무환경 개선에 힘쓰고 있다”라고 덧붙였다.

한편 오뚜기는 대풍공장 외에도 안양, 삼남, 포승에 생산공장 시설을 두고 있다.

이미지 확대보기

이미지 확대보기손원태 기자 tellme@fntimes.com

가장 핫한 경제 소식! 한국금융신문의 ‘추천뉴스’를 받아보세요~

데일리 금융경제뉴스 Copyright ⓒ 한국금융신문 & FNTIMES.com

저작권법에 의거 상업적 목적의 무단 전재, 복사, 배포 금지

![[DQN] 몸집도 이익도 반토막 CJ ENM…올해는 달라질까 [Z-스코어 기업가치 바로보기]](https://cfnimage.commutil.kr/phpwas/restmb_setimgmake.php?pp=006&w=284&h=214&m=5&simg=2026020722065009138dd55077bc221924192196.jpg&nmt=18)

![‘역대 최연소' 정현석號 롯데百…타임빌라스에 쏠리는 시선 [2026 새 판의 설계자들 ①]](https://cfnimage.commutil.kr/phpwas/restmb_setimgmake.php?pp=006&w=284&h=214&m=5&simg=2026020122494601192dd55077bc211821821443.jpg&nmt=18)

![컬리, ‘10년 적자' 벗고 흑자로…프리미엄 신선·뷰티의 힘 [이커머스 新패권경쟁 ③]](https://cfnimage.commutil.kr/phpwas/restmb_setimgmake.php?pp=006&w=284&h=214&m=5&simg=2026012520241703488dd55077bc25812315153.jpg&nmt=18)

![서울 도봉구 ‘주공17단지’ 15평, 3.3억 내린 2.6억원에 거래 [하락 아파트]](https://cfnimage.commutil.kr/phpwas/restmb_setimgmake.php?pp=006&w=284&h=214&m=5&simg=2026011802490708748dd55077bc25812315214.jpg&nmt=18)

![서울 도봉구 ‘주공17단지’ 15평, 3.3억 내린 2.6억원에 거래 [하락 아파트]](https://cfnimage.commutil.kr/phpwas/restmb_setimgmake.php?pp=006&w=110&h=79&m=5&simg=2026011802490708748dd55077bc25812315214.jpg&nmt=18)